|

2014年12月20日,中國河北泊頭汽車沖壓模具技術發展研討會在泊頭悅彬軒招待所二樓會議廳成功舉辦。本次活動由中國鍛壓協會和泊頭市模具協會聯合主辦,泊頭市工業信息局承辦,揚州鍛壓機床股份有限公司贊助。論壇邀請了上海大眾汽車的模具規劃經理暨上海交通大學碩士生導師王洪俊高級工程師和一汽轎車沖壓部資深專家馬天流高級工程師、揚州鍛壓機床股份有限公司的劉寧經理、中國鍛壓協會沖壓委員會干事長劉明星、展覽部沖壓鈑金項目主管王思杰做報告,來自當地30多家企業沖壓模具和沖壓企業的50多名企業高層參會聆聽報告,并進行了交流。

中國鍛壓協會張金秘書長、泊頭市張雋副市長、河北省模具協會張靖懿秘書長、泊頭工信局齊善存局長參會。

這是中國國際金屬成形展覽會的系列推廣活動之一,從2014年10月開始策劃,得到了泊頭市模具協會何福生秘書長的鼎力支持,取得了圓滿成功。

企業參觀,泊頭模具企業全國布局,進步明顯

為了讓與會專家對泊頭的汽車模具行業有直觀認識,泊頭模具協會在論壇開始前安排了企業參觀。

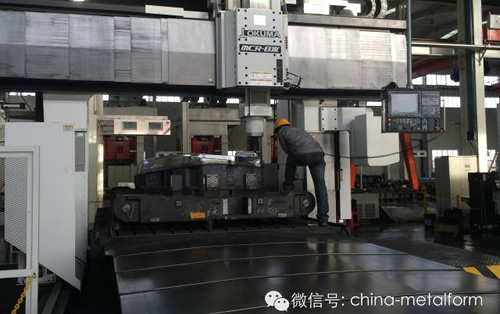

12月20日上午,在張雋副市長、河北省模協與泊頭市模具協會等領導的陪同下,外來專家參觀了當地有代表性的四家企業:興達模具、金鍵模具、興林模具和德道汽車零部件公司。興達是當地模具龍頭企業,整個集團員工有1500多人,年產值有6億多元,加工手段齊全,有70多套含JOBS和大隈機床等世界一流加工設備和檢測設備;興林模具是當地的老牌企業,其家族衍生的模具企業和沖壓企業遍布全國,例如上海千緣、上海燕龍模具等企業成功進入大眾、福特和通用供應體系,本次參觀的興林車身模具制造公司大約400多人,專注模具制造,年產值大約在1.7億左右,主要給大眾、一汽、東風、奇瑞等合資和自主品牌供貨,新進合鍛的1600噸機械試模壓力機,模擬汽車廠的實際生產;金鍵模具大約400多人,產值1.5億左右,主要給重慶長安、哈飛集團、北汽福田、東風小康、重慶力帆、中國一拖、中國吉利配套;最后一家參觀的德道汽車零部件有限公司,大約280人,生產沖壓零部件,給華晨寶馬供應部分高強鋼部件,正在調試一條和濟南鑄鍛所合作的輥壓生產線,生產汽車結構件,在武漢有分公司,整個集團產值大約1.5億。

通過考察了解,上述企業多在華東、華南、華中和西南等汽車主機廠集中區域投資興建了分公司,加工手段由逐步起步時的臺灣設備轉向日本和歐洲設備,工廠的現場管理水平進步很快。

泊頭參會模具及沖壓企業整體簡要概況

據泊頭市模具協會何福生秘書長介紹,泊頭模具發展于上世紀80年代,目前大約有各類汽車模具企業大約40多家,主要從事汽車覆蓋件模具,目前主要給自主品牌和合資品牌提供A型車和部分B型車模具。參加本次論壇的有興達、興林、京泊、啟航、福銳、恒億、隆泰、奧鵬、誠信、德道、億鑫、眾鑫、黃河、鑫田、久和等代表性企業,它們主要從事汽車覆蓋件模具的生產,國內品牌的車型占到較大比例,也有幾家企業向歐美出口。由于模具生產占款較多,周轉較慢,所以大部分企業也同時在模具廠或者成立分公司從事沖壓件生產,加快資金周轉,使人員和設備得到充分利用。

論壇下午13:30準時開始,張雋副市長和張金秘書長代表本次活動的主辦方做簡短致辭后,論壇部分正式開始了現場的五場報告。

上海大眾王洪俊高級工程師:注重軟實力,留住核心技術人員,增加技術人員比例,促進區域內同行協作,吃透不同汽車主機廠標準,展示實力,成為長期合作伙伴。

王洪俊高工系統地介紹了四方面內容:

汽車外覆蓋件造型的演化過程與變化趨勢:從直棱直角到流線,一直到現在的筋線凸出,從散件組裝,到整體沖壓,減少焊接,同時不斷優化工藝,提高材料的利用。

二、國內汽車模具行業存在的問題以及與國外汽車模具企業存在的差距:其中明顯的一個差距就是國外模具的制造特別重視前期的設計、機加工基準的嚴格實施和經驗的積累,模具交付時的質量起點很高,后期鉗工調試提升空間不大;國內企業恰恰相反,前期準備不充分,后期調試占用大量精力,做了很多重復勞動。

三、上海大眾汽車公司的模具發包方式及交模要求:大眾的模具基本基調是大力扶持國內模具企業發展,力爭實現模具的全面國產化。目前上海大眾模具主要在亞洲國家發包,但今后國內模具企業只要技術水平能達標,就有參與合作的機會。

四、對國內汽車模具企業發展的思考和建議

王高工是大眾汽車的資深沖壓模具專家,同時也是上海市模具協會技術委員會的副主任、還是上海交大與上海工程大學的碩士生導師,實際經驗豐富和理論水平高,對行業情況、企業情況有深刻理解,做的報告內容詳實、數據全面。他對國內模具行業存在的問題和建議,提煉了幾條:

第一、設備精良但工藝水平不高,應該注重企業軟實力的提升;

第二、人員流動過于頻繁,應制訂人員發展規劃、實行股份激勵政策等;

第三、人員構成不合理,應該增大技術人員比重;

第四、模具企業間協作性不夠,應結成戰略聯盟,優勢互補,實行差異化競爭;

第五、對主機廠的模具標準和要求吃得不透,要多與主機廠進行交流、展示實力。

一汽轎車馬天流:汽車主機廠和模具企業的基本利益是一致,而不是對立的。

一汽轎車沖壓部的馬天流和模具企業打交道多年,對于后者對主機廠過于強勢和苛刻的抱怨深有體會,所以他開誠布公地做了一場名為“共同的發展”的報告。

他首先介紹了為了應對競爭,汽車主機廠在個性化、新技術、新工藝和新設備的應用方面的努力,對沖壓件要求的變化,以及一汽集團質量精細化、降低成本的一些舉措和由此引發的工藝變革等情況。

模具企業特別看重招標和驗收,而主機廠看重的是產品優化、順利投產和穩定生產,這個過程一直有很多糾紛。但事實上,主機廠和模具企業合作不是以強凌弱,而是唇齒相依的關系。如果一味壓成本,模具出了問題,主機廠損失更大,他們希望有穩定的供應商共同發展,對于暢銷車型,模具的成本不是首先考慮的問題。他反復強調,主機廠也知道“價格低廉買不到好東西,但是價格高不一定買到好東西”,希望模具企業苦修內功,把質量的穩定性提升上去,和主機廠協同發展。

他針對泊頭模具企業提了幾點要求:

第一、提升沖壓工藝理念,從“能不能干出來”向“能不能干得更好”轉變 ;

第二、模具標準化,依靠標準,生產相同品質的模具;

第三、 專業分工協作,突出優勢,提升市場競爭力;

第四、 沖壓模具行業發展的需要,充分利用資源,均衡生產,降低生產成本;

第五、建設專業化的技術隊伍,加快“四新”應用,走在行業前列。

第六、提升服務意識,為客戶出謀劃策。

馬高工最后說,一汽轎車和興林、興達和億虎有了合作,一些小型復雜件的模具做得非常成功,今后和這個地區的企業合作會更加密切。

沖壓委員會劉明星:多工位、冷彎成形、精沖、熱成形模具需求大,碳纖維材料和3D打印將顛覆現有的制造業

中國鍛壓協會沖壓委員會劉明星介紹了當前越來越流行的工藝和制造方式對模具的要求:

第一、激光切割落料方式可能替代壓力機落料方式。德國舒勒已經研發出激光落料線,根據加工零件的最終的形狀進行下料,而不是傳統的那樣剪成簡單的矩形或者梯形,這種下料方式飛邊少,材料變薄的程度低,對模具的損害小,目前的下料效率已經達到壓力機下料的40%,將來的發展不可限量;

第二、多工位和級進模具的應用將越來越廣泛。多工位壓機力和生產線在國外的占有率很高,而因為價格高昂之前應用不多。隨著地價、人員、加工精度的變化,以及本土品牌多工位壓力機的成熟,多工位生產線正在加速發展,逐步替代多臺聯系的自動化方式。多工位模具對加工精度、緊湊度、感應器、運動干涉等要求很高。

第三、碳纖維增強塑料很可能取代高強鋼板和鋁板。目前碳纖維生產成本很高,生產效率還不高,但是它比鋼材更輕,強度更大,回收利用率也很高,能成形復雜部件,減少零部件數量,目前只應用于飛機和高級轎車的制造。日本、德國、美國和中國都在緊鑼密鼓研究,一旦成熟,普通車輛將大量使用。碳纖維成形需要保壓,注入樹脂,在30-150巴高壓下保壓4-10分鐘,對模具的密封性有很高要求。

第四、超強板的熱成形和冷成形模具需求越來越大。西班牙巨頭海斯坦普和臺灣中鋼都在大陸布局熱沖壓生產。熱成形模具對熱強度、熱硬度、熱耐磨性有很高要求,需要特殊的冷卻管道,來控制不同部件的冷卻速遞,得到強度和韌性兼顧的模具。

第五、無模多點成形和無膜單點成形用于特殊件和打樣的應用在增多;日本網野、長春瑞光科技、無錫澳富特有很好的實際應用。

第六、精沖技術應用將越來越廣,精沖模具對精度和間隙的要求很高,目前精沖企業的模具主要是自行開發,專業的模具廠還很少。中國精沖件的需求大約40-50億件,本土產量大約只能滿足10%左右。伺服壓力機的應用,可以生產接近精沖效果的沖壓件,讓精沖的設備準入門檻降低,精沖模具是未來模具企業應該關注的重點。

第七、3D打印技術將使得車身和底盤的制造變得容易,使得汽車部件的數量從目前的2萬多個降低到20-40件,打印車身,然后采購發動機、驅動裝置等,很容易實現分散裝配和制造,滿足個性化需求。

中國鍛壓協會展覽部王思杰:

年輕、充滿活力的協會,專業而權威的金屬成形展

中國鍛壓協會和滄州的南皮、青縣的沖壓、鈑金企業有很多合作,和泊頭模具的直接接觸還是第一次。所以王思杰詳細地介紹中國鍛壓協會的歷史、組織構成、協會部門、各委員會、展覽會、會議、維德視頻網、布魯樣本助手、《鍛造與沖壓》、《鈑金與制作》雜志、行業研究室、專家庫等進行詳細介紹。

中國國際金屬成形展是專注沖壓、鈑金和鍛造的專業展覽會,全面展示成形設備、模具、自動化裝置和零部件等等,利用協會的宣傳資源,金屬成形展展商將獲得全面的宣傳和服務。金屬成形展的觀眾六成以上是模具的用戶。2015年的金屬成形展將于9月16-19日在上海世博展覽館舉辦,今年上海、河北、江蘇、浙江等地沖壓模具集中產業區域將集中組團參展。

論壇的后半部分是自由交流環節,十幾家模具企業的負責人詳細詢問了進入一汽和大眾體系的技術問題,會議取得了圓滿成功。

特別感謝為本次活動前后奔走的何福生秘書長和齊善存局長!

|

協會動態

協會動態

打印

打印

協會動態

協會動態

打印

打印